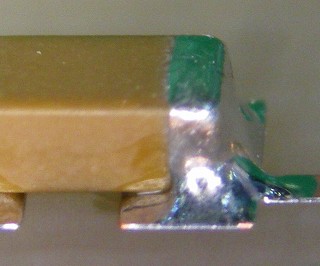

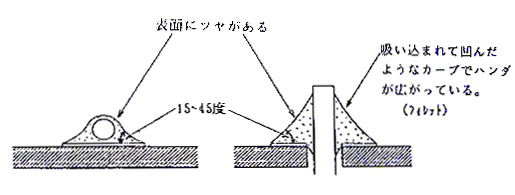

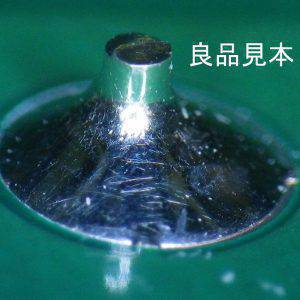

good! 良いはんだ付け状態

(フィレットが形成されている)

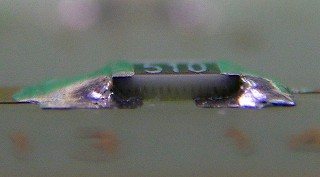

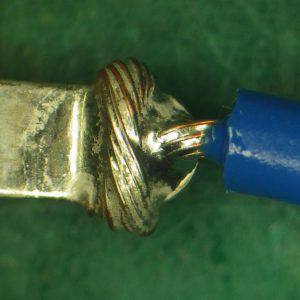

bad!熱不足のイモはんだ

(水滴のような形状)

上記の写真は、同じ部品(コンデンサ)を基板へ半田付けしたものです

上記の写真の違いがわかるでしょうか?

はんだの項で前述したとおり、はんだ付けはいかに銅とスズの合金層を形成するか

が重要なのですが、強度を上げようとして初心者がやりがちなのが、右の例です・・。

良い半田付けは、ピカッと光っており、その形状は富士山のように

裾広がりになります・・。

この裾広がりの形状のことをフィレットと呼び、

はんだ付け業界では必ず出てくる言葉です。

はんだ付けは厄介なことに電気的な検査では良否を判断することが出来ません。

このため、はんだ付けの良否判定は、はんだ付けの仕上がり状態を見て行うことに

なります。

はんだ付けが適切な温度条件下で適切な合金層が形成されているかどうかを

判断するには、フィレットが形成されているかどうか? を見ます。

すなわち、フィレットが出来てる=良品のはんだ付け

と言うことが出来ます。

実は右の写真は、一見沢山半田が付いていて丈夫そうに見えますが、

中身ではリード線と半田が馴染んでおらず、合金層が完全に出来ていない可能性が

あります。(私が意図的に熱不足状態ではんだ付けしたものです)

このため、時間の経過と共に実際に電流が流れるようになると、

やがて導通不良、部品落下などの不具合を引き起こす可能性があります。

この写真は、基板のスルーホールにリードを挿入して半田付けしたものですが、

基本的にどんな部品でも、リードや端子の形状が見える形で半田付けするのが基本です。

形状がわからなくなるほど半田を盛ってしまうと熱不足状態との見分けがつかなく

なってしまいます。

絵に描くと下の図のようになります・・。

いくつか、良い形状のフィレットの写真をお見せしておきましょう。

適切なはんだ量について

フィレットが形成されていることが良いはんだ付けの条件であることが

わかりました。ということは、

適切なはんだ量=フィレットが形成されるはんだ量

と言い換えても良いですね。

具体的には基本的にどんな部品でも、リードや端子の形状が見える形で

ハンダ付けします。心情的にハンダ量を多くしたほうが強いように考えてしまいますが、

「02:半田付けとは」で述べたようにハンダ付けは1~3ミクロンの合金層によって

接合されていますから、ハンダ量を多く盛ってやっても接合強度は変わりません。

ですので、上の写真のように滑らかな凹んだ曲面で構成されるフィレットが

形成されるはんだ量が適切なはんだ量ということになります。

下に、フィレットが形成されない過少(少なすぎる)と過多(多すぎる)

はんだ量の不良見本の写真を例として挙げておきますので

参考にしてください。

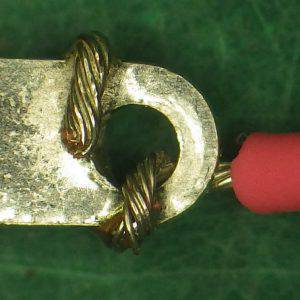

ラグ端子 はんだ量過少

ラグ端子 はんだ量過少

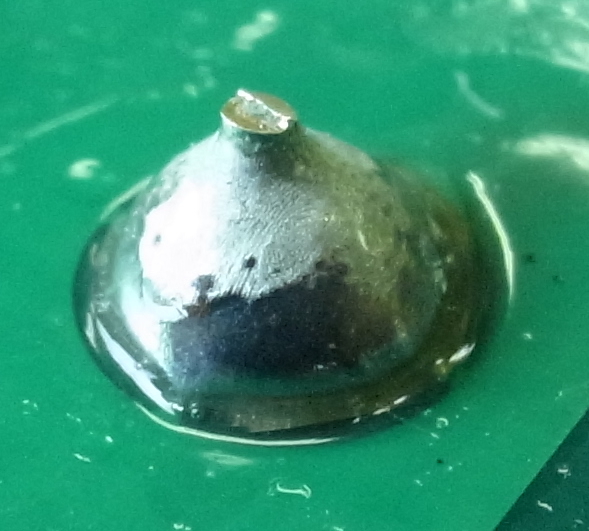

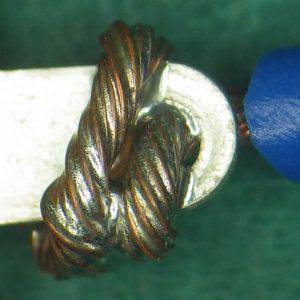

ラグ端子 はんだ量過多(多すぎる)

Dサブコネクタ カップ端子 はんだ量過少

Dサブコネクタ カップ端子 はんだ量過多(多すぎる)

こういうはんだ付けされる方多いです

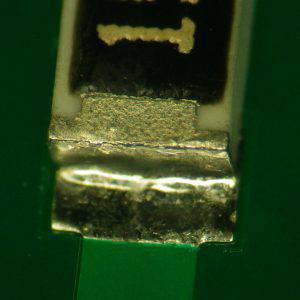

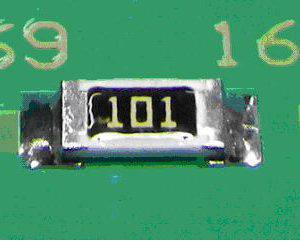

チップ抵抗 はんだ量過少

チップ抵抗 はんだ量過多

こういうはんだ付けされる方多いです

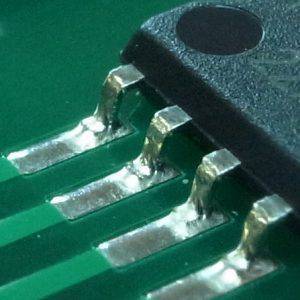

SOPリード はんだ量過少

SOPリード はんだ量過多

こういうはんだ付けされる方多いです

いかがでしょう?

おそらく今までやってきたはんだ付けは、はんだ量が多すぎる傾向に

あるのではないでしょうか?

適切なはんだ量の写真も挙げておきます。

ラグ端子 良品

Dサブコネクタカップ端子 良品

チップ抵抗 良品

SOPリード 良品

スルーホールにリードをはんだ付け 良品

参考になりましたら幸いです。

はんだ付けの正しい基礎知識と技術を学ぶには「DVDはんだ付け講座」

☆はんだ付け職人がお薦めする初心者の方向け コストパフォーマンスの高いハンダゴテセット