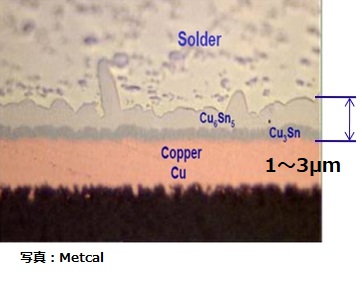

はんだ付け部の断面を拡大した写真

はんだ付けされる部分の金属を、ハンダコテを当てて熱し、

【毛細管現象】(注1参照)と、

【ぬれ】(注2) という現象で、融かしたはんだを流し、

金属とはんだで部分的に【合金】を作り、接続することを言います。

また、JISの定義では「金属と金属を接合するのに、はんだ合金を用いて

母材を溶融させないで接合する方法」とあります・・。

一般的には、銅(Cu)と はんだ(スズ・ナマリ/Sn・Pb)間に

金属間化合物(SnCu)が 1~3ミクロン形成され接合されていることを言います。

※過去に合金層は「3~9ミクロン」と記述していましたが、

かなり古いデーターでして、金物端子を温度制御されていない

(所謂、ニクロムヒーター時代)ハンダゴテを使っていない時代は、

3~9ミクロンだったのですが、最近のアメリカの論文では、

金属間化合物(SnCu)が1~3ミクロン形成されるときが、

最強の接合強度が得られるとのことです。

だから、溶接みたいに、母材も一緒に溶かして接合しているわけではなく、

はんだをたくさん付けても強度は強くならない・・ということを

覚えておきましょう・・。

要はこの1~3ミクロンの金属間化合物を、いかに造るかが

「はんだ付け」のキモな訳です・・。

例えて言うと、大豆の入った入れ物とお米の入った入れ物があって、

これらを一つの容器に入れたとします。

そのままでは、大豆とお米は混じり合わないのですが、これを揺さぶった場合

(この揺するというエネルギーがハンダコテで熱エネルギーを

与えていることに相当します・・)

大豆同士に出来た隙間に、お米が均等に詰まるイメージです。

スズとナマリ原子がこまかく分散した組織を持ち、両者の間には

まったく科学的反応を 起こしておらず、

機械的に混ざっていると考えてください・・。

(合金層のイメージ)

で・・この合金層なんですが、非常に硬い物質ではありますが、

逆に脆くもあります。

熱を掛けすぎると、どんどんこの合金層は樹状に成長していくんですが、

接合強度は弱くなっていきます。

スズと銅の原子が移動して原子間結合がスカスカになってしまうのと、

この合金層自体が脆いためです。熱が足りなくても、掛けすぎてもダメなわけです。

ガラス板を合わせたところに水を一滴垂らすと、

毛細管現象で薄く広がる。

注1:毛細管現象

乾いた雑巾を水の入ったバケツに半分漬けて掛けておくと、

徐々に雑巾の繊維の間に水が吸い上げられて雑巾を伝って、

水がバケツの外へ滴り落ちるようになりますね・・。

これは、表面張力とも同じなんですが、液体の分子同士が引っ張り合って、

できるだけ空気と触れている表面積を減らそうとすることで起きる現象です・・。

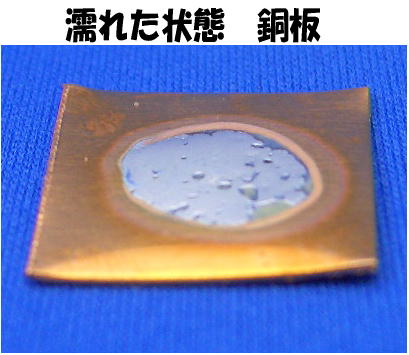

注2:ぬれ

金属をはんだ付けするとき、はんだがその上になじまないと半田付けが出来ません。

この性質を、ぬれ性[wetting]といいます・・。

もともと半田と基地金属との物性にもよりますが、外的要因として

半田付け表面が油脂などで汚染されている、

はんだ付け温度不足、フラックス量不足などの諸因子にも影響されます。

はんだ付けの正しい基礎知識と技術を学ぶには「DVDはんだ付け講座」

☆はんだ付け職人がお薦めする初心者の方向け コストパフォーマンスの高いハンダゴテセット