こんにちは、はんだ付け職人です。

今日お話しするのは、

3つの要素のうちの3つ目

「3:はんだの表面張力を利用する。」です。

※今日初めて読まれる方には、念のため・・

1級の課題でもある0.5mmピッチのQFPの

実装についての理論的な解説です。

表面張力と言いますと、

コップの縁から盛り上がった水面や

乾いた雑巾をバケツに掛けておくと

いつのまにか、バケツの水が外にこぼれたりする現象を

思い浮かべる方も多いと思います。

これは、水が自身の表面積を出来るだけ小さくしようとする

力が働くためなんですが、

同様に、2枚の重ね合わせたガラスの隙間に

水を一滴垂らすと、水は合わせたガラスの隙間に

大きく広がる力が働きます。

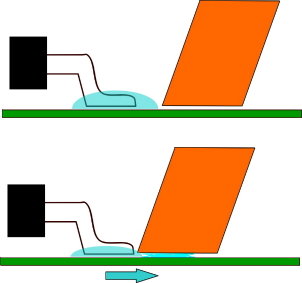

参照図:

溶融ハンダも液体ですから同じ力が働きます。

この物理現象を利用して、表面実装部品では、基板と部品の間に

できた狭い隙間に溶融はんだを流し込むことができる

わけなんですが、

この力は、コテ先と基板の間に出来た隙間にも働きます。

先にお話した2つの重要な要素では、

「基板面(ランド面)から熱を供給する」にも、

「溶融はんだの温度を250℃にコントロールする」のにも、

コテ先と基板の間に溶融はんだを保持することが

重要だったんですが、

「はんだ量のコントロール」にも重要な役目を担っています。

簡単な図で説明しますと、

コテ先と基板の間に出来た隙間から、

基板と部品の間にできた狭い隙間に溶融はんだを流し込むこと、

多くなりすぎたはんだを、コテ先と基板の間に出来た隙間に

吸い込んで除去するのも、

コテ先と基板の間に出来た隙間をコントロールすることで

表面張力を利用します。

いかがでしょう?

こうして考えると、「コテ先と基板の間に出来た隙間」と

その「隙間に保持する溶融はんだ」「移動スピード」をコントロールすることが、

こうした狭いピッチの多端子表面実装部品の

鍵を握ることがわかります。

コテ先の平らな面が、傾いたり離れたりせず、

微妙な隙間を保持しながら、平行移動していくことに

意識を集中させれば良いわけです。

そして、このコントロールは意外に許容範囲が広くて

意識して練習すれば、案外簡単にできるものです。

(決して特殊な技術ではありません)

今までは、個人の勘に頼ってこうした作業は行われて

いたために、高等技術のように思っておられた方も

多いと思いますが、実は簡単です。

是非、チャレンジしてみてください。

※もう一度観たい方のために念のため

約3分(youtube)

(視点を変えて観てみましょう)

では、明るいはんだ付けを!