※こちらの記事は2017年5月15日に公開した記事をリニューアルしたものです

はんだ付け講習 ダイオードブリッジ編

前回の表面実装部品の続きになりますが、

はんだ付けの難しさが、グンッと上がりました。

予備はんだをし、部品を乗せ、浮きがないようにし、

4本電極に対して、一つづつはんだ付けをしていく。

本当に難しいです。

SOP部品と同じはんだ付けの仕方じゃだめなのか?

実際に、SOP部品と同じように、はんだ付けをしてみました。

はんだ量過多状態になっているのが分かると思います。

SOP部品と同じ、はんだ付けのやり方だと、

はんだ量のコントロールがすごく難しく感じました。

SOP部品とダイオードブリッジの違い

SOP部品の電極部は、ダイオードブリッジよりも、

細く、薄いため、熱の伝わる速度が速いです。

一方、ダイオードブリッジは、

SOP部品よりも、電極部が太く、厚みがあります。

つまり、電極部が太く、厚みがあることによって、

SOP部品よりも多くの熱量が必要になります。

更に、ダイオードブリッジの製造工程のプレスよって、

電極部分が曲げられているため、

断面が酸化しやすい状態になっています。

電極部の酸化につきましては、

初めて知りました…。

電極部の酸化により、熱が伝わりにくくなっているため、

はんだ付け自体を困難にしています。

座学のようなものが長くなってしまいましたが、

実際に、共晶はんだで、はんだ付けをやってみました。

共晶はんだでダイオードブリッジをはんだ付け

しっかりと熱が伝わっておらず、

はんだの馴染みが上手くいっていない部分がありました。

はんだ自体は溶けているのですが、

馴染んでいかないことによって、

はんだの量が多くなったりもしています。

ダイオードブリッジのはんだ付けは、

難しいと実際にやってみて感じました。

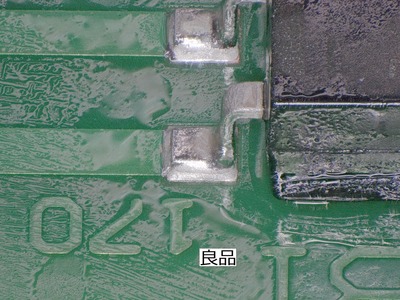

※ 良品 ※

共晶でこれだと…鉛フリーは?

不安しかなかったです…。

鉛フリーはんだでダイオードブリッジをはんだ付け

共晶はんだよりもなじみ難い、はんだ量が多くなる。

一言で「難しい!!」といった感じでした。

コテを長く当て続ければ、オーバーヒート状態に、

コテを当てる時間が短ければ、熱不足。

といった形になります。

※左 はんだ量過多 ※右 なじみ不足

※ 良品 ※

SOP部品のはんだ付け以上に、

フラックスの重要性が解りました。

今回、はんだ付けをしている際に、

一つ指摘をして頂きました。

何かと言いますと、

コテを立てすぎているというものでした。

なぜ、コテを立てすぎているとだめなのか?わかりやすく図で説明

熱を母材に素早く伝えるにはどうすればいいか、

母材とコテの接触面積を増やすが正解です。

コテを線で当てるのではなく、コテを面で当てる。

小さな部品になるにつれて、コテを立ててしまっていました。

その点も注意して、はんだ付け技術を身につけていこうと思います。

まだまだ覚えないといけない事が多すぎる状態ですけど、

一歩づつ、はんだ付け職人への道を登っていきたいと思います。

使用教材

「はんだ付け検定(2級)、(3級)」

「はんだ付け検定(1級)」使用教材