※こちらの記事は2017年8月25日に公開した記事をリニューアルしたものです

こんにちは、山市@はんだ付け職人です。

今回は、スルーホールが剥がれてしまい、

部品面とはんだ面が、導通しなくなった時の、

修理方法について、お話ししていきます。

リワークの際などにスルーホール内のはんだを除去しようと、

コテを当てすぎたり、ドリルのような工具を使用したために

パターンやスルーホール内壁の銅箔が剥がれて導通が取れなくなってしまったことはありませんでしょうか。

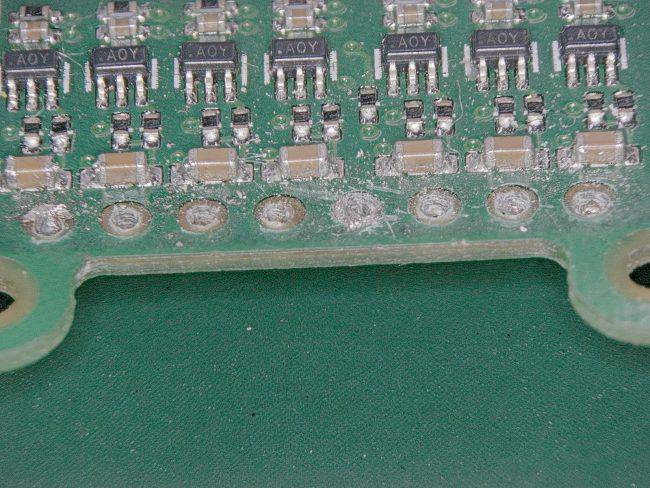

※ スルーホールとパターンが剥がれてしまっている

スルーホール消失部

スルーホールとパターンの損傷

写真の基板はパターンが全くない状態で、スルーホールもなくなってしまっています。

この部分に、パターンやスルーホールの代わりとなるリード線等をはんだ付けして導通を確保する必要があります。

基板表面のパターンだけでなくスルーホールの役割も修正しないといけない案件でした。

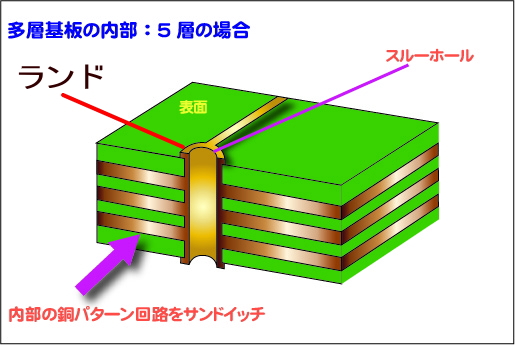

スルーホール断面

プリント基板に開けられた穴で、内壁にも回路の銅箔があります。

多層基板の場合、スルーホールが各層へ電気的に導通の確保を担っています。

今回の基板ですと、基板の両面をスルーホールで導通させていました。

ですので、スルーホールがない状態だと、反対側と導通しないといけない部分が、

導通していない事となり、基板が動作しなくなります。

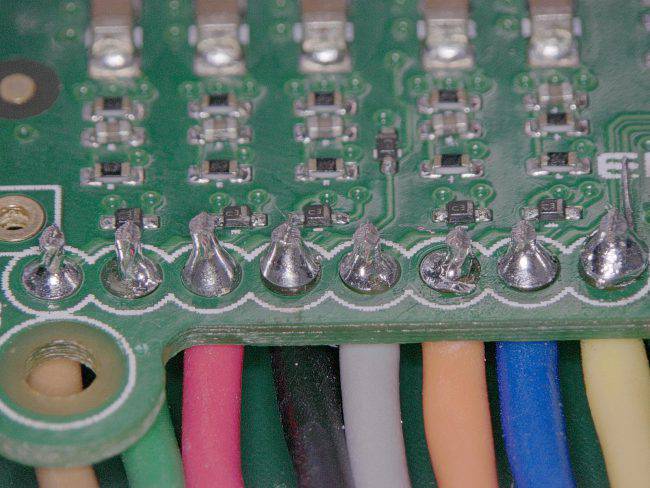

今回の修正方法ですが、

「スルーホール部に、より線を入れてください。」という指示のもと、

より線をスルーホールの部分に挿入し、導通をとりました。

※より線をはんだ付けしたものです。

スルーホール修正1

このような形ではんだ付けを行いました。

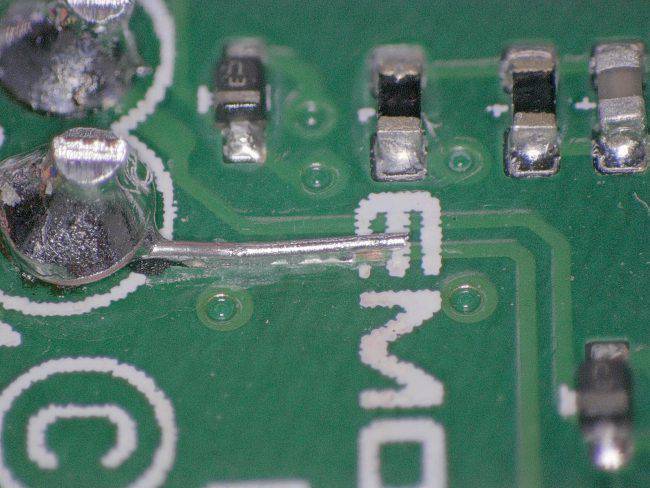

しかし、パターンが剥がれてしまい、より線だけでは、

導通が取れない部分もありました。

その部分は、細いリード線を使用し、

レジスト(基板の緑色の部分)をカッターではがし、

銅の部分を出して、そこにリード線をはんだ付けしました。

※リード線をはんだ付けした部分です。

スルーホール修正拡大

基板を確認し、パターンが剥がれている部分を見つけ、

このような形ではんだ付けを行います。

より線やリード線の固定が、しっかりとできていないと、

はんだ付けを行っている際に、ずれたり、はんだ付けがやりにくくなってしまうので、

より線やリード線が動かないように固定することが大切です。

以上が、はんだ付け職人のスルーホール修理になります。