こんにちは、はんだ付け職人です。

今日は「あれ?意外に知らない方もいるんだ・・」

という、部品実装の基本についてお話しようと思います。

基板実装のご依頼を受ける際、

「んん?・・それはいかんのでは?・・」

と思うことが、ちょくちょくあります。

昔、びっちり基本を学ばれた方には、当たり前のことですが、

電子工作をやってみようという方や、

配置換えなどで、初めて電子部品を取り扱う方には

ぜひ知っておいて欲しい内容です。

まずは、アキシャルリード部品と呼ばれる

抵抗やダイオードなどを基板に実装する際に、

基板の穴にリードを挿入するために

リードを曲げることがよくあると思います。

(フォーミングなどとも呼ばれます)

こうした部品は、本体部分に応力を掛けると

見た目にひび割れたりするだけでなく

内部にも致命的なダメージを与えることがありますので、

上の写真のように、本体に近い側を、リードペンチなどで

しっかり固定した上で、リードを曲げるのが基本です。

また、スペースが狭い場合には抵抗やダイオードを

立てて実装する場合がありますが、

こうした場合も、この写真右の写真の抵抗のように

部品本体部分から少しストレートの部分を

残しておくのが基本です。

左のように元から曲げてしまうのは危険です。

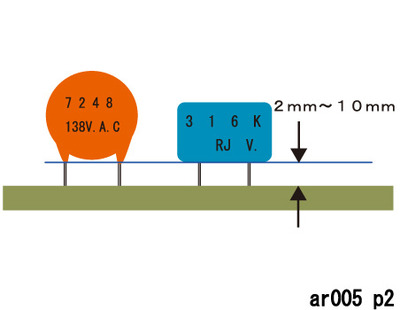

この写真は、セラミックコンデンサやバリスタなどの

電子部品を実装する際の注意点ですが、

こうした部品は、基板に本体部分を密着させようとしがちですが

基本は、真横から見たときに、基板と部品本体間にリードが

見えるように少し浮かせてはんだ付けします。

これは、コンデンサやバリスタにコーティングされた樹脂やセラミックが

基板の穴を塞ぐ形で密着してしまうと、

スルーホールであれば、空気が内部に閉じ込められて、

はんだが穴の中に入らないばかりか、閉じ込められた空気が膨張して

空洞になってしまう恐れがあることが一つ。

もう一つは、コーティングされた樹脂が溶けて、内壁を伝って流れ

スルーホール内壁に焼け付いてしまい、

はんだ付けされない恐れがあるためです。

どちらもはんだ付けした後では、外部から見えないため

数年後に不良が発生するかもしれない爆弾を仕掛けることになります。

理由を知ってしまえば、「なるほどな・・」と

うなずける内容です。

今後の参考になれば幸いです。

では、明るいはんだ付けを!