こんにちは、はんだ付け職人です。

今日は、電子機器の故障の中で、基板上に載っている電子部品をチェックしても

異常が無く、部品交換しても、どうしても故障個所が特定できないケースについての

お話です。

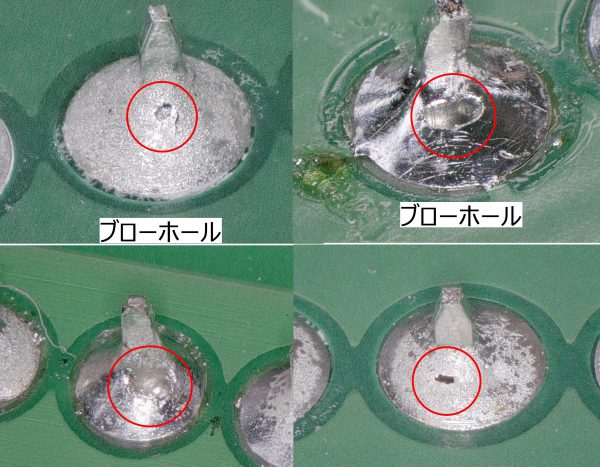

スルーホールに部品のリードを挿入して、はんだ付けした際に、

はんだが部品面側まで上昇しないものや、

はんだの表面にブローホールが発生するものがチョクチョクあります。

ブローホール写真

ガラエポと呼ばれる基板の板は、エポキシ樹脂とガラス繊維を重ねて構成されています。

このエポキシ樹脂とガラス繊維の層間に微細なクラックなどの欠陥がある場合があります。

(スルーホール内壁(銅メッキ)にも微細なクラックが生じている)

このクラックが生じた場合、水分やメッキ液、メッキの洗浄液などが残留することがあり、

はんだ付け時の高温で、これらの残留溶液がガス化して溶融はんだの中に噴き出し、

これが原因でブローホールが発生することがあります。

さらに、エポキシ樹脂とガラス繊維が濡れていない(馴染んでいない)箇所があると、

基板の切断面、孔の側面から水分やメッキ液、メッキの洗浄液などが浸透して残留するため、

スルーホール間でイオンマイグレーションによる短絡が発生する可能性があります。

(製品完成時には、起こらない。しばらく通電することで顕在化する)

もうひとつおまけに、基板を構成しているガラス繊維の内部が空洞チューブになっている繊維があり、

この空洞を伝って銅のフィラメントが形成されスルーホール間で短絡したことが

過去にあるそうです。

(製品完成時には、起こらない。しばらく通電することで顕在化する)

以前JPCAの展示会で、いろいろな不良解析の手法を見せていただいた際、

サーモグラフィーで基板の温度変化を感知することで発見された

基板内部の短絡の写真を見せてもらったことがあります。

「コレのことだったのか~!」と膝を打ちました。

電子部品を全て交換しても修理できない基板が、極まれにありますが、

意外にこうした目に見えない現象が起こるのことがあるんやなぁ・・と

妙に感心したことがありました。

お役に立てば幸いです。

では、明るいはんだ付けを!